Intel ha pubblicato un nuovo paper di ricerca che ridefinisce il modo in cui dovrebbero essere realizzati gli Integrated Heat Spreader (IHS), ovvero i dissipatori metallici integrati che trasferiscono il calore dal die al sistema di raffreddamento.

L’obiettivo è superare i limiti degli attuali IHS monolitici e passare a soluzioni modulari più adattabili, economiche e performanti per i chip di nuova generazione.

Da monolite a design modulare

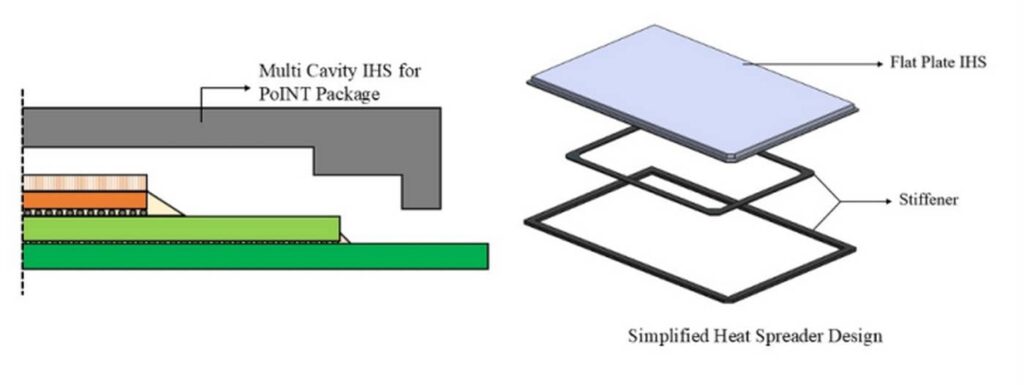

Nei moderni processori HPC (High-Performance Computing), l’IHS ha il compito di distribuire il calore proveniente dal die e di condurlo al dissipatore superiore. Tuttavia, con l’aumento delle dimensioni e della complessità dei chip – spesso oltre i 7.000 mm² – le tecniche tradizionali di stampaggio non riescono più a garantire la precisione necessaria, specialmente per architetture multi-chip.

Intel propone quindi un approccio alternativo: suddividere l’IHS in più parti di piccole dimensioni, facilmente producibili in massa con metodi standard, per poi assemblarle nella forma desiderata. Questo design modulare include una piastra principale, che entra in contatto con il dissipatore o il cold plate, e vari telai di irrigidimento laterali per mantenere la struttura stabile.

Vantaggi termici e strutturali

Secondo i dati pubblicati, questa nuova architettura riduce la deformazione del package (warpage) del 30%, abbassa del 25% il rapporto di vuoto nel materiale termico (TIM) e migliora la coplanarità della superficie del 7%. In pratica, ciò consente un contatto più uniforme con il dissipatore, una migliore conduzione del calore e minori rischi di hotspot.

Questi miglioramenti sono particolarmente rilevanti per i processori realizzati con tecnologie di packaging avanzate come Foveros, dove la densità e la disposizione tridimensionale dei chip richiedono una gestione termica estremamente efficiente.

Pronti per i chip 3D e l’era dell’AI

Con l’evoluzione dei moduli eterogenei e 3D-stacked, l’IHS diventa un elemento chiave per garantire prestazioni elevate e stabilità termica. Ogni chiplet aggiuntivo introduce nuove sorgenti di calore che devono essere dissipate rapidamente senza compromettere l’integrità meccanica del package.

Intel cita inoltre possibili sviluppi futuri, come l’uso di metalli ad alta conduttività termica e moduli a raffreddamento liquido integrato, pensati per i futuri acceleratori ad alte prestazioni.

La corsa all’innovazione termica

Intel non è sola in questa ricerca. Soluzioni come i VC-IHS (vapour chamber integrati) stanno emergendo come alternative valide, grazie alla loro capacità di diffondere il calore lateralmente sui grandi die. Altri approcci, come i canali liquidi incisi di Microsoft o il LiquidJet cooling, spingono ancora più in là i confini della dissipazione termica.

Ogni approccio, tuttavia, punta a un obiettivo comune: massimizzare l’efficienza termica in un’epoca in cui potenza e densità dei chip crescono senza sosta. Nelle infrastrutture per AI e data center, non c’è spazio per design inefficienti — ogni componente deve essere ottimizzato per fare esattamente il proprio lavoro, né più né meno.

HW Legend Staff

![Kingston FURY Renegade G5 NVMe M.2 SSD 2TB [SFYR2S/2T0] Cop – Kingston FURY Renegade G5 NVMe M.2 SSD 2TB [SFYR2S2T0]](https://www.hwlegend.tech/wp-content/uploads/2025/10/Cop-Kingston-FURY-Renegade-G5-NVMe-M.2-SSD-2TB-SFYR2S2T0-150x150.webp)