Per la passione profusa da un gruppo di giovani ed entusiasti nel segmento high-tech, Enermax Tecnology Corporation inizia a Taiwan nel lontano 1990 la propria storia nel campo dell’ideazione e costruzione di alimentatori per pc, fino a diventare ad oggi una della maggiori aziende specializzate nel settore.

Per la passione profusa da un gruppo di giovani ed entusiasti nel segmento high-tech, Enermax Tecnology Corporation inizia a Taiwan nel lontano 1990 la propria storia nel campo dell’ideazione e costruzione di alimentatori per pc, fino a diventare ad oggi una della maggiori aziende specializzate nel settore.

Da subito iniziò a costruire le prime unità di alimentazione AT, nel 1995 fu la volta di quelle ATX e già nel 2001 ricevette la certificazione ISO 9001 e nel 2002 la ISO 14001, arrivando oggigiorno, in poco più di vent’anni, a completare una struttura aziendale che può contare su oltre una decina di sedi dislocate in tutto il mondo: negli USA, in Giappone, in Germania, Regno Unito, Francia e Italia hanno sede quelle più importanti, rappresentando di fatto una forza al momento significativamente trainante nel settore delle unità di alimentazione ad altissima tecnologia per il mondo dei pc evoluti.

Il know-how acquisito nel corso di questo ventennio è divenuto pertanto fondamentale nel contribuire allo sviluppo di importanti tecnologie prese spesso come riferimento dal settore, e parallelamente nel portare a termine la creazione di innumerevoli unità di alimentazione delle quali alcune, di eccezionale rilevanza, sono nel passato giunte a rappresentare, nei rispettivi periodi, un punto di riferimento nella tecnologia inerente l’alimentazione dei personal computer ad alte prestazioni.

Con la serie MODU87+, giungendo parallelamente allo sviluppo di nuove ed originali tecnologie, Enermax ha voluto a nostro avviso ulteriormente contribuire all’innovazione tecnologica imprimendo una ulteriore accelerazione al settore e apprestandosi a ripercorrere il viaggio, in qualità indiscutibilmente di leader, verso la perfezione costruttiva nel momento in cui ha da poco svelato la prossima uscita della nuova unità di alimentazione 80+ Platinum, la EXX900 che è stata ufficialmente presentata proprio in questi giorni al CEBIT 2011 di Hannover.

Ulteriori informazioni le trovate sul sito Enermax.

{jospagebreak_scroll title=Caratteristiche Tecniche:&heading=Introduzione:}

Caratteristiche tecniche:

Nel presentare il modello da 800W della serie MODU87+ Gold, iniziamo subito con l’elencare le principali caratteristiche implementate, sia tecnologiche che funzionali, comuni anche per l’intera serie PRO87+ Gold:

87 Plus Ready:

Il MODU87+ 800W è certificato 80+ Gold: l’efficienza raggiunge valori incredibili, fra 87 e 92% per carichi compresi fra il 20% e il 100%;

SpeedGuard:

Rappresenta il più completo sistema di controllo ventole attualmente in commercio: i valori di rotazione sono mantenuti in maniera estremamente ridotta, e compresi fra 330 e 1250 al minuto, assicurando massima efficienza e minimo rumore;

Dynamic Hybrid Transformer Topology:

E’ una tecnologia decisamente innovativa, utilizzante un array dinamico di trasformatori: questo particolare sistema di trasformazione consente di ottenere un’elevatissima efficienza senza, allo stesso modo, sacrificare la stabilità della tensione di uscita, e questo concetto può essere applicato a qualunque valore di carico si vada ad operare;

Hybrid Capacitor Array:

E’ costituito da una combinazione di condensatori di grande affidabilità, sia allo stato solido che elettrolitici: questo particolare sistema consente al MODU87+ 800W di adattarsi ad impieghi gravosi consentendo di mantenere stabile la tensione in uscita sulle linee DC, per qualunque situazione di carico;

Supporto allo stato energetico C6 e alla Hybrid Graphic Mode:

A motivo di ciò e grazie allo ZERO LOAD DESIGN (nessun carico minimo richiesto per il funzionamento), il MODU87+ 800W ottiene le caratteristiche di massima compatibilità, risultando aderente ai requisiti dello stato energetico standard C6 e della modalità Hybrid Graphic Mode, implementati sulle CPU e GPU moderne;

Ventola Twister:

La ventola che asserve al MODU87+ 800W, da 13.9×13.9×2.5 cm, presenta il nuovo sistema brevettato di movimentazione “Twister”. La ventola è completamente termocontrollata e grazie al suo bassissimo regime di rotazione produce il massimo della pressione dinamica ed all’antitesi solo un valore minimo di pressione acustica, assicurando nel contempo anche una vita utile garantita fino a 100.000 ore di utilizzo (MTBF);

Future Ready:

Tramite il nuovo design modulare 12pin è in grado di supportare anche le future CPU e GPU con connettore da 10/12pin;

DXXI Ready:

Non solo il modello da 800W ma l’intera serie MODU87+ (così come tutti i modelli della serie PRO87+) è dotata di svariati connettori 6+2 Pin Pci-E, quindi con il pieno supporto alle moderne schede video così come alle configurazioni multi GPU;

24/7@50ºC:

La serie MODU87+ garantisce performance di classe industriale, con funzionamento continuativo garantito fino alla temperatura interna di 50°C;

GAMING Ready:

Le specifiche ATX 12V v2.3 assicurano supporto ai più recenti processori Intel® Core™ 2 Duo/Quad/Extreme e i7/i5/i3, ed AMD® Athlon™ 64X2 & Phenom™ II, oltre ai sistemi SLI® e CrossFireX™;

Utilizzabile in ogni parte del mondo:

L’unità accetta in ingresso tensioni comprese fra 100 e 240VAC, tramite un apposito circuito di selezione automatica e il circuito di controllo del PFC di tipo attivo;

HeatGuard:

La ventola dell’unità di alimentazione è mantenuta in rotazione anche dopo lo spegnimento per un periodo variabile a seconda della temperatura interna al telaio del MODU87+ al momento dello spegnimento del computer. Questo lasso di tempo è compreso fra 30 e 60 secondi, in modo tale che questa particolarità funzionale possa meglio facilitare la dissipazione del calore rimanente non solo all’interno dell’unità ma dell’intero sistema consentendo di prolungare indirettamente, togliendo anche i residui di aria calda all’interno del telaio del pc, anchela vita operativa della componentistica della scheda madre, della vga e di tutte le periferiche utilizzate;

SafeGuard:

SafeGuard è in pratica costituito da un insieme di sistemi circuitali di protezione che vengono direttamente ed automaticamente gestiti dal MODU87+ nei vari stadi di trasformazione ed alimentazione, andando nell’insieme a formare nel proprio ambito un completo sistema all’avanguardia tecnologica, permettendo di intervenire al primo insorgere di otto tra le più comuni tipologie di malfunzionamento, scongiurando quindi danni alla unità e ai dispositivi ad essa collegati in caso di:

1. sovracorrenti: OCP – Over Current Protection;

2. sovratensioni: OVP – Over Voltage Protection;

3. sottotensioni in corrente continua: DC UVP – Direct Current Under Voltage Protection;

4. sottotensioni in corrente alternata: AC UVP – Alternate Current Under Voltage Protection;

5. sovraccarichi di potenza: OPP – Over Power Protection;

6. sovratemperature: OTP – Over Temperature Protection;

7. corto circuiti: SCP – Short Circuit Protection;

8. elevate, improvvise e ripetute fluttuazioni di tensione (Surge Protection, a.e. nei continui e ravvicinati mini-blackout di pochi ms), e in presenza di forti picchi di assorbimento (Inrush Protection, a.e. nei casi di avvio di configurazioni molto complesse e spinte, con cpu e gpu-multiple fortemente overcloccate): SIP – Surge & Inrush Protection.

CordGuard:

Una piccola staffa metallica appositamente modellata permette di fissare in maniera ottimale il cavo di alimentazione IEC-C15 alla presa IEC-C14, eliminando completamente i rischi dovuti a semplici falsi contatti, in caso di un non completo e stabili inserimento del cavo, o a rimozioni accidentali con conseguenti, e possibilmente deleteri, spegnimenti improvvisi del computer.

Garanzia di 5 anni:

Sia i modelli Modu87+ che quelli Pro87+, così come accade per la serie Revolution, godono di termini di garanzia estesi sino a 5 anni: segno ulteriore della serietà del nome Enermax e della qualità e del grado di affidabilità di questi prodotti.

{jospagebreak_scroll title=Primo Contatto}

Primo contatto:

L’unità di alimentazione MODU87+ 800W ci è giunta in un contenitore di cartone dal colore predominante marrone scuro, e con le relative indicazioni del marchio e del prodotto in un ben contrastato giallo oro.

La scatola appare di dimensioni compatte ma consistenti rispetto all’effettivo volume del telaio, e questo in modo da far trovare posto alla esaustiva cavetteria modulare della quale viene dotato:

e che trova posto orizzontalmente nella parte bassa; per contenerla, una volta rimossa dalla scatola, è prevista una utile borsetta:

{jospagebreak_scroll title=Il Telaio e i Cablaggi}

Il telaio e i cablaggi:

Il MODU87+ 800W è una unità di alimentazione semi-modulare, in quanto presenta una parte del proprio cablaggio fisso i cui cavi sono saldati direttamente sul pcb principale. Sono sostanzialmente tre fasci di cavi: quello principale con connettore E-ATX 24 poli lungo 60cm, il secondo formato da un doppio connettore EPS (di cui il primo da 8 poli ed il secondo sdoppiabile da 4+4 poli) lungo 60cm, ed il terzo lungo 55cm avente alle proprie terminazioni due connettori 6+2 poli per pilotare schede video PCI-E.

Sono sette invece i cavi modulari in dotazione e con una pletora di svariati connettori di alimentazione EPS, PCI-E, SATA, Molex e floppy. La sezione dei cavi è generosa: 20/10 mm per tutte le connessioni ad eccezione di quelli relativi al connettore 24poli E-ATX per la cui sezione Enermax ha decisamente abbondato utilizzando 23.5/10 mm. La totalità dei cavi fissi e modulari è arricchita da una fitta e molto resistente guaina protettiva di colore nero con striature spiralate gialle e rosse; non è stato ritenuto necessario utilizzare una prima schermatura anti-interferenze mediante degli anelli in ferrite.

- 2 x PCI-E: 2 x 6+2pin ciascuno (50cm ciascuno);

- 2 x SATA: 4 connettori ciascuno (90cm);

- 2 x SATA – MOLEX: 2 + 2 connettori ciascuno (90cm);

- 1 x MOLEX – Floppy: 4 + 1 connettori (100cm).

Ci sentiamo di rassicurare i futuri possessori di questa unità che la vorranno utilizzare come sempre più spesso accade in un telaio full tower o a standard BTX, in quanto i cavi fissi dedicati all’alimentazione primaria della mainboard, l’E-ATX 24 poli e soprattutto i due EPS 8 poli, risultano di lunghezza tale da non dover creare alcuna problematica nell’utilizzo.

Inerentemente a questo aspetto abbiamo rilevato che diverso è il discorso da fare per l’utilizzo del MODU87+ 800W su di un banchetto completo da bench: nel nostro caso la lunghezza dei cavi PCI-E, sia quelli fissi (55cm) e ancor più quelli modulari (50cm), non ci ha permesso di installare l’unità nell’apposito spazio predisposto sul retro del banchetto. Per poter utilizzare i cavi PCI-E non abbiamo purtroppo trovato altra soluzione che dislocare il MODU87+ in una posizione quasi centrale, quindi non solidale: un piccolo difetto che comunque sarà del tutto irrilevante per la quasi totalità dei futuri utilizzatori di questa splendida unità di alimentazione.

Per quanto riguarda gli ingombri, Il MODU87+ 800W si presenta con un aspetto relativamente compatto per la propria categoria: il telaio, in lamierino dello spessore di 10/10 mm, presenta dimensioni di 150x175x86 mm (LxPxA), è di colore grigio scuro, dalle superfici sensibilmente ruvide (quasi porose) e dall’aspetto fortemente metallizzato. Sebbene il contrasto nero/oro attragga inevitabilmente la vista, e l’accostamento risulti estremamente positivo, le caratteristiche estetiche ci danno l’impressione non certo di rispecchiare canoni di assoluta eleganza, bensì di esser volutamente indirizzate da Enermax a dimostrarne il carattere marcatamente aggressivo in una ottica decisamente più indirizzata all’ambito professionale:

Nella parte frontale del telaio è inserita la consueta presa IEC-C14 a tre poli e l’interruttore a due posizioni di accensione / spegnimento; è disegnata l’ormai largamente utilizzata griglia di ventilazione honeycomb (a nido d’ape) che favorisce la più efficace fuoriuscita dell’aria calda dall’interno del telaio verso l’esterno nella maniera quanto più veloce possibile, priva di rilevanti superfici per non opporre che il minimo ostacolo possibile al flusso d’aria. Questo tipo di griglia, oltre ad apportare anche il minor fruscio possibile, coniuga contemporaneamente la corretta rigidità su quel lato che, in quanto sede della presa IEC-C14 dove è possibile esercitare una forza considerevole per il corretto e completo inserimento dell’apposito cavo di alimentazione, rappresenta generalmente la superficie più delicata e sensibile dell’intero telaio:

Avremmo sinceramente preferito un interruttore dalle dimensioni più importanti in una unità non solo di questa categoria energetica, ma soprattutto per un nome dell’importanza di Enermax, che da sempre ci ha abituati sulle sue creazioni più importanti ad interruttori di una certa sostanza, Di certo quella di fare uso di non grandi interruttori è una tendenza ormai generalizzata un po’ di tutti i costruttori … anche se, detto francamente, abbiamo la ragionevole certezza che una minima spesa ulteriore e dedicata all’utilizzo di uno switch dalle dimensioni più rassicuranti, possa divenire quanto mai accetta da qualsiasi utilizzatore e a maggior ragione da quello attratto dalle specifiche di un alimentatore dalle caratteristiche così importanti.

Nonostante la dimensione ridotta, però, la forza necessaria da imprimere per la attivazione/disattivazione dell’interruttore (prodotto dalla taiwanese Solteam) è comunque di buona intensità,ed è del tipo a soli due poli, rispetto ai quattro utilizzati generalmente.

Osservando bene sotto la presa IEC-C14, possiamo notare le due piccoli sedi dove andrà ad essere inserita la staffa che sta alla base della feature denominata CordGuard. Ovviamente le proprie funzionalità di ordine meccanico potranno essere pienamente sfruttate solo con il cavo IEC-C15 in dotazione al MODU87+ 800W, che perfettamente si adatta ai rilievi della staffa; in alternativa, comunque, si renderà necessario l’utilizzo di un cavo a standard IEC, significando che altri non standard potrebbero rendere difficoltoso il corretto utilizzo della staffa:

{jospagebreak_scroll title=La Ventola}

La ventola:

In alimentatori di questa portata energetica la ventola viene generalmente a ricoprire un ruolo decisamente importante sebbene, nel caso specifico del MODU87+ 800W, l’altissimo valore di efficienza lo renda davvero parco nello spreco di corrente all’interno delle proprie circuitazioni, e quindi scarsamente propenso alla produzione interna di calore, per oltre la metà del sua arco di utilizzo:

Enermax, dopo essersi servita in passato di unità di vari produttori (tra cui Sanyo, Globe Fan etc.), è da qualche tempo passata alla ideazione ed allo sviluppo in seno stesso all’azienda delle ventole utilizzate nelle proprie unità di alimentazione.

Da questa immagine possiamo infatti osservare come la ventola utilizzata nel MODU87+ 800W sia un prodotto Enermax, cioè l’ottima ventola a controllo tachimetrico EA142512H-OAB

Il telaio della ventola appare completamente costruito in materiale plastico semitrasparente, mentre le canoniche sette pale sono di uno sgargiante ed attraente color oro: il disegno e l’aspetto fanno complessivamente ricordare il modello Apollish, privato però dei led di illuminazione. Il telaio ha dimensioni di 139.5×139.5x25mm e sebbene appaia nella forme perfettamente identico a quello già visto nel modello da 700W, dal riferimento sull’etichetta è facile notare come la ventola sia invece sostanzialmente differente per quanto riguarda l’elettronica di controllo.

Presenta pur sempre una tensione operativa di 12V ed è funzionale a partire da 7.5V mantenendosi ancora in sicurezza fino a 13.5V, ma grazie ad un range rotazionale accresciuto rispetto al tipo utilizzato nell’unità più piccola (che ricordiamo essere la EA142512W-OAB), questa può richiedere fino a 0.45A per portarsi alla massima velocità, consumando quindi anche il triplo di potenza (~5.4W) rispetto al modello inferiore che assorbe 0.15A e consuma solo 1.8W.

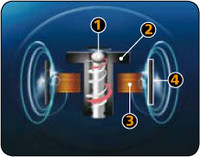

I meccanismi rotazionali ed elettromagnetici (bobine e magneti) sono sensibilmente surdimensionati rispetto al modello inferiore, ma ugualmente integrati e riconducibili alle caratteristiche della tecnologia brevettata da Enermax, denominata Twister Bearing Technology:

a: area con minima superficie di contatto, per una effettiva riduzione del rumore prodotto;

b: rotore con magneti integrati per un più efficace movimento privo di attrito;

c: boccola autolubrificante con protezione anti-abrasioni, per una scorrevolezza e una durata ancora più elevate.

Questi accorgimenti hanno permesso di giungere ad un livello persistente di rumore decisamente basso e ad una vita operativa maggiormente prolungata,

Legenda:

1: sfera di acciaio magnetica

2: nano-cuscinetti autolubrificanti

3: bobine

4: magneti flessibili, posti direttamente all’interno del rotore

Sulla EA142512H-OAB il regime di rotazione iniziale a freddo non è così basso come ci si poteva aspettare, assestandosi sui 600rpm fino a circa metà carico, praticamente quasi inudibile a breve distanza. Pur non funzionalmente di tipologia PWM, gli ingegneri Enermax hanno però decisamente effettuato un ottimo lavoro sia sulle superfici palari che sull’elettronica: questo le permette, in modalità completamente termo-controllata, di operare in scioltezza anche a temperature interne di ~50°C, alle quali il regime di rotazione può arrivare al suo massimo intorno ai 1250rpm dove raggiunge ~80CFM, divenendo pertanto sensibilmente più udibile, ma per nulla ancora fastidiosa.

A motivo di queste caratteristiche anche la vita operativa è portata decisamente ad allungarsi, accreditando anche questa ventola di 100.000 ore continuative di lavoro alla tensione nominale e alla temperatura operativa di ~55°C

Costruttivamente, come dicevamo, è formata dalle solite sette pale le quali presentano una superficie tutto sommato snella ed un profilo esterno relativamente arrotondato per non indurre rumorosi quanto fastidiosi sibili, e ottenere al contempo la maggiore pressione in relazione al volume d’aria spostato sin da regimi di rotazione davvero minimi:

{jospagebreak_scroll title=I Dati di Targa}

I dati di targa:

L’etichetta adesiva con la tabella descrittiva dei dati elettrici di erogazione dell’unità è presente sul lato inferiore del telaio:

questo, senza dubbio, per lasciar posto alle evidenti scritte MODU87+ che occupano buona parte delle pareti laterali del telaio:

Le indicazioni contenute nella tabella mostrano come sia stata operata la scelta per una soluzione costruttiva imperniata su quattro rail +12V da 30A, ciascuno protetto singolarmente da sovracorrenti. Le quattro linee possono erogare cumulativamente un massimo di 66A, dando quindi la possibilità di usufruire di 792W di potenza max; in aggiunta il MODU87+ 800W è pronto anche ad erogare 24A + 24A sulle linee +3.3V e +5V che portano la potenza totale usufruibile complessivamente a ~900W.

Dalle prove effettuate si è potuto constatare come la massima corrente erogabile dall’unità di Enermax su ciascuna singola linea +12V (lasciando le altre tre inutilizzate) si aggiri intorno ai 38-40A prima che intervengano correttamente i circuiti OCP, ovvero la protezione da sovracorrente gestita in questo caso direttamente dal controller PWM (ANPEC APW7073) che provvederà ad effettuare lo shut-down automatico del/i MOSFET interessato/i alla condizione limite.

Per quanto riguarda il fattore di potenza (Power Factor), dalle nostre prove è risultato essere sempre 1.00, scendendo a 0.99 solo con un carico AC <190W.

D’altro canto il valore di efficienza energetica si è mantenuto costantemente oltre il valore di 85% nella quasi totalità delle condizioni di carico, raggiungendo nell’arco operativo anche picchi di poco superiori al 91%.

{jospagebreak_scroll title=Panoramica Interna}

Panoramica interna:

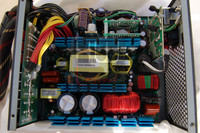

Dopo aver tolto le quattro viti che tengono fissati i due le due parti da cui il telaio è composto, ci siamo resi conto di una ulteriore piccola finezza: i fori sono longitudinalmente asimmetrici, decisamente per evitare accidentali inversioni tra le due parti all’atto dell’assemblaggio. Passando all’osservazione dell’interno del MODU87+ 800W, abbiamo da subito avuto delle piacevoli sorprese:

notiamo come la disposizione e la suddivisione logica della componentistica ricalchi quella costituita dalle tre usuali sezioni: pfc, switching e bassa tensione, ricalcando una ben consolidata tipologia costruttiva.

Detto questo, non possiamo che constatare la relativa compattezza, la più che buona pulizia generale della struttura priva di quei corposi dissipatori di calore utilizzati sulle unità con classe di efficienza energetica inferiore, e la sapiente disposizione volta alla concreta ottimizzazione degli spazi con occhio particolare alla capacità di non creare delle zone in cui l’aria calda possa in qualche modo essere più facilmente trattenuta:

{jospagebreak_scroll title=Il Circuito Stampato}

Il circuito stampato:

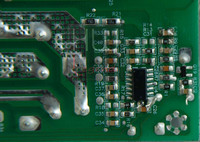

Partendo nel dettaglio dal circuito stampato (pcb) abbiamo avuto modo di verificare come sia un doppia-faccia multi-strato di ottima fattura e dell’importante spessore di 17/10 mm; qui possiamo averne una evidenza dal lato dei circuiti del PFC, dove è possibile anche notare la finezza dell’adozione dei due piccoli anelli di ferrite a protezione elettromagnetica dei terminali del varistore di sovratensione in uscita dal circuito PFC:

Da quello che possiamo ricordare, non ci è sembrato di intravedere delle differenze sostanziali con il pcb che equipaggia la precedente serie di livello superiore, la Revolution 85+ nei modelli 920W e 1020W, ragion per cui con ogni probabilità è stato previsto di assegnare al MODU87+, quantomeno in parte, le medesime finalità di progetto: questo è davvero un ottimo segnale dell’importanza e della qualità infusa da Enermax su questo prodotto:

Le saldature, come da sempre Enermax ci ha abituato, appaiono complessivamente di ottima fattura su entrambi i lati:

abbiamo potuto rilevare come sulla faccia inferiore del pcb siano presenti delle aree densamente ricche di stagnature, e sul sample fornitoci sono visibile qua e là delle leggere sbavature e alcuni residui carboniosi, soprattutto nell’area dove appaiono concentrate le saldature del gran numero di cavi usati per le masse e per i positivi delle tre tensioni in uscita:

{jospagebreak_scroll title=Il Filtro EMI}

Il filtro EMI:

La consueta presa IEC-C14 di collegamento con la rete di distribuzione elettrica presenta direttamente saldato sui propri terminali un piccolo pcb rettangolare con a bordo la componentistica dedicata al primo stadio di filtro EMI. In alto intravediamo il cavo verde di messa a terra tenuto cortissimo (solo qualche cm di lunghezza) e direttamente collegato alla parte immediatamente più vicina in alto al telaio, mentre ben visibili in primo piano sono inguainati i due condensatori Y in ceramica direttamente tra i due terminali e la massa:

La restante parte dei componenti che vanno a formare il primo stadio di filtro EMI sono saldati sul retro della medesima scheda e costituiti da una bobina e tre condensatori:

Di questi ultimi, due sono Y in ceramica a disco, con rivestimento in resina epossidica di colore blu, ed il terzo è di tipo X a film di poliestere, con contenitore plastico di colore verde:

A seguire ci spostiamo al pcb principale, vicino ai due cavi (bianco e nero) che trasportano il segnale AC proveniente dalla scheda appena esaminata: si passa infatti alla sezione più corposa che funge da ulteriore filtro dedicato alla soppressione delle emissioni ad alta frequenza. E’ composta da una serie di condensatori elettrolitici e da due bobine avvolte su nucleo toroidale in ferrite, opportunamente inguainate:

In questa sezione ci è piaciuta molto in ottica manutentiva l’uso di connettori Faston sul segnale AC tra scheda di filtro e pcb (in blu),decisamente meno l’estrema vicinanza tra la parte bassa della scheda del filtro EMI e il fusibile di protezione (in rosso). Ovviamente sia la guaina termoresistente del fusibile sia la pellicola plastica trasparente a protezione della scheda rendono una estrema sicurezza, ma riteniamo si sarebbe potuto fare di meglio per trovare qualche millimetro di spazio in più:

{jospagebreak_scroll title=Ponti Rettificatori e PFC}

Ponti rettificatori e PFC:

A questo punto possiamo spostare l’attenzione sulla sezione in cui la corrente in ingresso viene rettificata, ovvero dove il segnale bipolare AC di rete viene trasformato in unica polarità e quindi modificato dai ponti rettificatori (ponte di diodi) sfruttando il principio che il diodo può o meno condurre a seconda del verso della tensione applicata; in questo modo si prepara il segnale per il filtro e lo spianamento operato nei successivi stadi di PFC e switching.

Notiamo i due ponti rettificatori in contenitore GBU, accoppiati meccanicamente tramite l’interposizione di un ben dimensionato dissipatore di alluminio (l’unico di colore nero all’interno del MODU87+):

A seguire intravediamo due abbondanti condensatori a film plastico metallizzato di colore marrone, proprio a valle dinanzi i suddetti rettificatori:

Appena dopo possiamo notare la imponente bobina del PFC:

Nella sezione interessata ai circuiti del PFC vengono utilizzati due DT-MOS di potenza TOSHIBA, i K20J60T e un ulteriore diodo C3D03060F di produzione CREE, un ottimo rettificatore schottky da 600V e 60A in carburo di silicio.

La supervisione del circuito del PFC attivo è demandata al collaudato controller CM6502 a 14pin della Champion Microelectronic Corp., in formato SOP (S14) saldato nell’angolo sottostante sul lato inferiore del pcb

Possiamo ora dare uno sguardo ai due condensatori del primario: sono della serie elettrolitica QC in alluminio prodotta da Panasonic (del medesimo produttore giapponese sono anche una parte degli altri condensatori utilizzati nell’unità). A nostro avviso appaiono un pelino sottodimensionati per le esigenze energetiche di questa unità, 330µF e 400V ciascuno, con capacità di funzionamento inalterato fino a 2000 ore a 85°C. Ci saremmo aspettati un valore di almeno 370µF:

E nascosto dal dissipatore dei circuiti del PFC troviamo il consueto termistore PTC di prima sicurezza:

{jospagebreak_scroll title=Switching}

Switching:

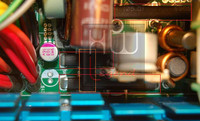

Nella successiva sezione di switching, predisposta sul secondo e più corto dei tre dissipatori azzurri presenti all’interno dell’unità, troviamo come transistors 2 x K20J60U (al centro nel riquadro rosso) e a sinistra nel riquadro arancio un 2SK3767, tutti prodotti da Toshiba:

Il K20J60U è un Dynamic Threshold-Voltage MOS (DTMOS) da 600V con diodo veloce da 20A continui a 25°C che diventano 40A in modalità pulse, per ben 190W di potenza dissipata, sempre a 25°C; mostra un Rise Time di 40ns, e un Fall Time di 12ns: decisamente un ottimo componente. Il 2SK3767 è invece un π-MOSVI da 600V e 5A.

I due transistors di switching K20J60U vengono connessi mediante un disegno detto LLC risonante, in quanto effettuato tramite una serie di convertitori risonanti utilizzati in parallelo. Come abbiamo avuto modo di accennare in passato per altre unità aventi un analogo principio di funzionamento, anche per il MODU87+ 800W viene prediletto il funzionamento in FM ai bassi carichi, mentre a quelli medi ed alti il più efficace ed efficiente uso di modalità ad impulsi in modulazione di ampiezza (PWM).

Sul MODU87+ Enermax ha scelto di utilizzare come cuore nevralgico di questo complesso ma efficiente sistema (così come fece Seasonic per il suo X-750) l’eccellente controller risonante a 16pin Champion Microelectronic Corp., il CM6901X, capace di avere al proprio interno la possibilità di optare su tre possibili configurazioni, una in FM e due in PWM. Enermax, al contrario di Seasonic, ha scelto di utilizzarlo nel formato più piccolo SOP (S16), in modo da poterlo saldare sul lato inferiore del pcb (così come avevamo visto per il controller PWM CM6502). Questa volta lo troviamo in una posizione non particolarmente vicina a dove ce lo saremmo aspettato:

Questo particolare e complesso sistema operazionale (strettamente collegato alla natura del Dynamic Hybrid Transformer di cui accenneremo nella prossima sezione) permette all’unità di ottenere un perfetto bilanciamento tra la capacità di mantenere comunque il range di voltaggio in specifica per il più lungo lasso di tempo possibile, e d’altra parte la possibilità di ottenere un più alto valore di efficienza energetica soprattutto lavorando agli alti ed altissimi carichi.

{jospagebreak_scroll title=Dynamic Hybrid Transformer}

Dynamic Hybrid Transformer:

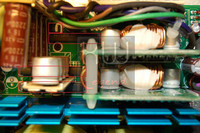

Ancora oltre, dirigiamoci verso la zona centrale dedicata alla trasformazione, con la quale Enermax, tramite una scelta innovativa, concorre a delineare la topologia funzionale Dynamic Hybrid Transformer: è formata da una bobina e una serie di tre trasformatori prodotti dalla taiwanese Rong Chyuan Technology Corp. (UL-E184138), leader nel campo della produzione di componenti elettrici ed elettronici, nel campo medicale, della comunicazione, degli UPS e degli strumenti di misura sin dal 1985, avente certificazioni ISO 9001 ed ISO 14001, e con la quale Enermax ha stretto e consolidato una proficua partnership da ormai diversi anni.

Tutti i componenti utilizzati sono ROHS compliance, privi cioè di parti in piombo e presentano una intelaiatura in ferrite, e quello che ci accingiamo a vedere nella seguente foto è il componente che rende particolare il MODU87+ 800W, ovvero l’elemento fondamentale alla base della Dynamic Hybrid Transformer Topology: una bobina, anch’essa intelaiata in ferrite, con una sezione di filo in rame davvero massiccia (L6003-0):

Oltre ai tre trasformatori dei quali parleremo in seguito, è utile oltre alla grossa bobina soffermarci sul resto della circuitazione necessaria alle funzionalità di questa topologia: è composta principalmente da due imponenti condensatori a pellicola in polipropilene metallizzato (evidenziati in giallo):

due foto-accoppiatori EverLight EL 817 in stretto lavoro con un ulteriore transistor (evidenziati in rosso) e alcuni diodi Zener (in blu):

I foto-accoppiatori (o possiamo anche chiamarli opto-isolatori per comprendere meglio il loro specifico lavoro) hanno la caratteristica di contenere al proprio interno sia un diodo emettitore che un foto-transistor ricevente. Vengono proficuamente utilizzati come interfaccia di separazione ed isolamento tra la sezione di potenza e quella demandata al controllo, al posto dei cosiddetti relay allo stato solido, esattamente al fine di evitare l’introduzione di dannosi potenziali di rete nei circuiti di pilotaggio. Questa maggiore sicurezza ed insensibilità è infatti resa possibile in quanto al proprio interno gli opto-isolatori non utilizzano per le proprie funzionalità dei segnali elettrici, ma esclusivamente impulsi luminosi.

Analoga situazione troviamo dal lato opposto accanto al trasformatore secondario (T1009-0), unitamente al quale è predisposto un solo EL 817 con un transistor e alcuni diodi zener.

L’utilizzo di questi isolatori ha permesso ad Enermax di implementare in estrema sicurezza un sistema di veicolazione dei segnali maggiormente puliti, con un notevolmente basso valore di ripple indotto, ed in cui i segnali di comando riescono in ogni circostanza a permanere ben isolati da quelli dei circuiti di potenza.

Passando ora ai tre trasformatori, individuiamo subito il primario (T2003-0) con il grande telaio in unico blocco di ferrite, per consentire maggiore efficienza ed insensibilità ai disturbi ed alle vibrazioni:

Alla sua destra trova posizione il trasformatore secondario (T1009-0), sempre con telaio in ferrite:

mentre alla sua sinistra il più piccolo della serie (T4004-0) a cui è demandata la gestione dei +5VSB, utilizzati per mantenere in tensione, nella fase di stand-by dell’unità, le circuitazioni operative essenziali; anche questo presenta una relativamente piccola intelaiatura in ferrite:

{jospagebreak_scroll title=Rails +12V}

Rails +12V:

Passando ora ad osservare i circuiti di potenza, posizionati sull’ultimo dei tre dissipatori di colore azzurro, possiamo notare la sezione in cui vengono generati i 12V in uscita: ciò avviene tramite l’adozione di 6 MOSFET IPP041N04N, separati solo successivamente in 4 diverse linee che andranno ad essere poi gestite e quindi protette singolarmente dalle sovracorrenti:

Gli IPP041N04N sono degli eccellenti e veloci MOSFET di potenza prodotti da Infineon, con tensione di funzionamento fino a 40V, e che riescono singolarmente a gestire 80A di corrente in modulazione di frequenza (FM), la quale può aumentare fino a 400A quando il funzionamento passa in modulazione di ampiezza (PWM): una capacità di corrente enorme che lascia intuire la possibilità di fornire una capacità di erogazione di corrente sensibilmente superiore a quella di targa.

Da quanto abbiamo potuto comprendere, con ogni probabilità tre degli Infineon sono demandati alla rettificazione diretta mentre i restanti tre a quella freewheeling, quindi verosimilmente con convertitore di step-down asincrono.

Sul medesimo dissipatore, oltre ai suddetti 6 MOSFET, è presente anche un SR860 prodotto dalla DC Components Co., Ltd, dedicato esclusivamente alla gestione della tensione di stand-by dell’unità (+5VSB)

{jospagebreak_scroll title=Trasformazione in Bassa Tensione}

Trasformazione in bassa tensione:

Spostandoci nella sezione di trasformazione DC-DC in bassa tensione, quelle che passiamo a vedere nelle successive immagini sono le due schede ausiliarie predisposte alla gestione e al controllo delle linee 3.3V e 5V, chiaramente derivate in maniera diretta da quelle a 12V.

Ciascuna di queste due schede presenta da un lato, come sezione di filtro, una bobina e quattro condensatori metallici, e dall’altro i relativi circuiti di potenza.

Tali circuiti sono costituiti da tre MOSFET RoHS Compliant (privi di parti in piombo) APM2556NU da 25V e 60A continui a 25°C e 48A a 100°C, che diventano rispettivamente 160A e 90A in modalità PWM, e da un controller buck PWM APW7073, un dispositivo a doppio canale sincrono PWM, in grado quindi di pilotare un doppio MOSFET N-channel, avente protezione integrata da sovra-tensioni, sovra-correnti e sovra-temperature:

Tutti e quattro i componenti sono di produzione Anpec.

Nella successiva foto oltre a vedere chiaramente le due suddette schede in verticale, possiamo notare in primo piano tre ottimi condensatori elettrolitici da 10V, diversa capacità e 105°C, di produzione Panasonic, di cui quello di maggior capacità (a sinistra) della pregiata serie 3D:

{jospagebreak_scroll title=Controllo e Protezione in Bassa Tensione}

Controllo e protezione in bassa tensione:

In basso a destra sul pcb a brevissima distanza dalla precedente sezione di trasformazione, possiamo vedere un LM393N di STMicroElectronics, un integrato con al proprio interno un doppio comparatore a basso voltaggio; un ulteriore elemento, questo, facente parte del complesso sistema di controllo e protezione di cui dispone il MODU87+ 800W:

Davanti alle due schede ausiliarie per la bassa tensione derivata, notiamo una terza scheda di dimensioni leggermente inferiori con a bordo altre circuitazioni di controllo. Le operazioni più importanti portate a termine in questa piccola scheda sono eseguite tramite l’integrato PS232S di produzione SiTI, appena visibile nella parte alta saldato sul lato opposto, all’altezza del riquadro; in primo piano sulla destra notiamo un corposo condensatore elettrolitico Nippon Chemi-Con Corporation:

Il PS232S E’un circuito a quattro canali per la supervisione ed il controllo dell’attività dello switching secondario: permette la generazione del segnale di power-good e soprattutto la protezione da sovra/sotto-tensioni e sovra-correnti.

Il resto delle circuitazioni di questa schedina servono in via secondaria a monitorare e controllare la temperatura di esercizio per poter correttamente gestire la velocità di rotazione della ventola, sia ad alimentatore in funzione sia anche dopo lo spegnimento del pc, operazione quest’ultima che è alla base della tecnologia HeatGuard, la quale provvede all’estrazione della rimanente aria calda nel telaio dell’unità e di conseguenza dell’intero pc, anche dopo l’effettivo spegnimento o stand-by dell’alimentatore:

{jospagebreak_scroll title=Hybrid Capacitor Array}

Hybrid Capacitor Array:

Spostandoci ancora sulla destra, quasi a contatto delle tre schede deputate alla trasformazione e al controllo della 3.3V e 5V, lo sguardo viene attratto dalle due serie di condensatori (in numero di 4 + 4) accorpati su due schedine a doppia pista, sviluppate verticalmente e saldate a loro volta in modo perpendicolare al pcb:

sono i condensatori che costituiscono una delle features del MODU87+ 800W, l’Hybrid Capacitor Array denominato ibrido a motivo del fatto che viene fatto uso congiunto degli elettrolitici (capaci di adattarsi ad impieghi molto gravosi) e dei polimeri organici allo stato solido.

I più grandi di colore marrone sono elettrolitici da 2200 mF 16V di produzione Nippon Chemi-Con Corporation, mentre i più piccoli metallici da 470mF 16V a stato solido sviluppano le loro funzionalità tramite l’adozione di polimeri organici, e purtroppo non abbiamo dei validi elementi per poterne identificare con certezza il produttore.

La particolarità di aver spostato la completa sezione di trasformazione DC-DC leggermente decentrata e a distanza dai cavi in uscita, dove generalmente viene collocata, ha indotto una importante implicazione: quella di dover veicolare coerentemente tutti i relativi segnali di massa nella zona dell’unità ove quei cavi sono in seguito saldati.

La soluzione trovata da Enermax è stata brillante quanto indolore: creare delle corpose piste in metallo (al posto del generalmente usato filo metallico) opportunamente protette da guaine plastiche termoresistenti e poste in modo leggermente sopraelevato dal pcb, in modo tale che il segnale di massa possa essere trasportato in maniera estremamente diretta:

{jospagebreak_scroll title=Scheda dei Connettori Modulari}

Scheda dei connettori modulari:

A questo punto abbiamo visto quasi tutto del pcb principale e non ci resta che passare alla scheda ausiliaria dove appaiono completamente sistemate e saldate tutte le prese dei connettori modulari di cui dispone il MODU87+ 800W. Tutti i singoli cavi in uscita utilizzati all’interno del telaio sono di generosa sezione (23.5/10 mm), e nella seguente foto possiamo facilmente distinguerli raggruppati nelle tre colorazioni fondamentali: dall’alto in basso, arancione 3.3V — rosso: 5V — giallo: 12V (2° e 3° Rail)

A dimostrazione del fatto che tutti i segnali vengono completamente gestiti sul pcb principale, sul lato interno del pcb dei connettori modulari, oltre i cavi si nota solo un unico condensatore a stato solido:

Ruotando la scheda vediamo le otto prese complessive suddivise in due distinte tipologie: tre che asservono le PCI-E 12V, e le restanti cinque che danno collegamento ai Molex, ai SATA e ai connettori floppy, quindi utilizzanti sia i 3.3V, i 5V che i 12V. A propria volta ognuno dei due tipi di connettori è ovviamente disegnato con incastri asimmetrici per non permettere accidentali quanto pericolose inversioni nell’inserimento:

La scheda è tenuta fissata al telaio mediante due viti passanti che vanno ad inserirsi su altrettante apposite sedi filettate, correttamente in ottone per evitare qualsiasi malaugurato tipo di trasmissione elettrica al telaio:

Siamo dell’idea che un terzo punto di sostegno in posizione centrale non avrebbe potuto che dare la migliore solidità alla sua struttura.

{jospagebreak_scroll title=Piattaforma e Metodologia di Test}

Piattaforma usata per i test:

– Processore: Intel Core i7-930 – Frequenza: 3740Mhz (170×22);

– Scheda Madre: Gigabyte EX58 UD4P (rev.1.0);

– Ram: G.Skill 3 x 2GB 1600-Eco;

1^ opzione:

– Scheda Video 1: Sparkle 9800GX2 1024MB;

– Scheda Video 2: Evga 9800GX2 1024MB;

2^ opzione:

– Scheda Video 1: Zotac GTX580 1536MB;

– Scheda Video 2: Zotac GTX580 1536MB;

– Dissipatore cpu: Intel stock;

– Unità di memorizzazione: Western Digital Raptor WD740ADFD;

– Unità ottica: Nec DVD-RW 7240S

– Banchetto: DimasTech Easy V2 black;

– Cpu cooling: Intel dissi stock;

Ventole addizionali:

– Zalman Rheobus ZM-MFC);

– Cooler Master AERO 7 (chipset);

– Arctic Cooling (90×90) – Freezer 64Pro Fan – 2200rpm 12V 0.12A (Ram – MosFet);

– Globe Fan (120x120x2.5) – B1202512M-3M – 2400rpm 12V 0.30A (back GTX580);

– Scythe Scythe (120x120x2.5) – SY1225SL 12HPVC – 1900rpm 12V 0.60A (side GTX580).

Multimetri digitali:

+5V: HoneyTek DT9205A+ (20V DC ±0.5%);

+12V: HoneyTek DT9205M (20V DC ±0.8%);

+3.3V: Uni-Trend UT60C (20V DC ±0.8%).

Misuratore di potenza assorbita:

HQ EL-EPM01 MK-II (power accuracy +/- 0.5% max).

Metodologia dei test:

I test sono stati tutti effettuati dinamicamente sotto carichi di lavoro continuamente mutevoli, quindi in situazioni paragonabili a quelli che il nostro alimentatore dovrebbe affrontare durante l’usuale l’utilizzo giornaliero.

I risultati strumentali sono stati ottenuti, per quanto possibile, leggendo in tempo reale i valori mostrati contemporaneamente dai tre multimetri, significando che le prove sono state effettuate almeno tre volte nelle medesime condizioni per raggiungere una maggiormente significativa media ponderata dei risultati stessi.

I multimetri dopo essere stati alimentati da nuove batterie 9V eroganti la medesima tensione , sono stati verificati e tarati precedentemente le prove, tramite strumentazione esterna certificata SIT.

{jospagebreak_scroll title=Risultati}

Risultati:

Grafici sulle prove di carico effettuate sull’alimentatore:

Video sulle prove di carico effettuate sull’alimentatore:

250W:

350W:

600W:

300W – 800W:

Quest’ultimo e più impegnativo test è stato effettuato tramite l’esecuzione di un completo test 3DMark Vantage, con l’utilizzo contestuale di una sessione benchmark di 7-Zip da 8 threads da 32MB ciascuno, per un totale di 1700MB di memoria a questo scopo utilizzata.

{jospagebreak_scroll title=Conclusioni e Valutazione}

Conclusioni:

Il MODU87+ 800W SLI prodotto da Enermax si è mostrato dal punto di vista delle risultanze elettriche una unità di alimentazione dalle eccellenti qualità, che trova il suo ambiente naturale nell’utilizzo pesante anche 24/7, ma che per le proprie caratteristiche al top dell’efficienza energetica è già altamente consigliabile, a coloro che non fanno del prezzo di acquisto (al momento poco oltre i 180€) un vero problema, anche per carichi di lavoro a partire da soli 250W.

L’uso di tecnologie all’avanguardia e le sue complete ed efficienti opzioni di sicurezza sia nello stadio AC che in quello DC, dovranno indurre gli estimatori e non, ad una ulteriore attrazione per l’acquisto.

Questo alimentatore, che si candida realmente al top come migliore resa complessiva, non ha dei punti in buona sostanza definibili come negativi, ovvero dei frangenti dove si sia trovato in difficoltà, ma abbiamo voluto ugualmente indicare dei contro non per una vera e propria valenza negativa in quelle fattispecie, ma solo e semplicemente per il fatto di averne constatato una certa mediocrità che ne ha portato a stonare con l’eccellenza di tutto il resto.

| Qualità Costruttiva: | |

| Prestazioni: | |

| Rapporto Qualità/Prezzo: | |

| Rumorosità/Efficienza: | |

| Giudizio Complessivo: |

Pro:

- Straordinaria linearità su tutti i rail +12V

- Ultrastabile erogazione sui +5V

- Efficienza da 80+ Platinum su un discreto arco ~50% di utilizzo

- Condensatori elettrolitici Panasonic e Nippon Chemi-Conductor

- Sezione dei cavi surdimensionata

- Bassissime temperature di esercizio

Contro:

- Alcune saldature non impeccabili

- Condensatori allo stato solido di produzione non meglio identificabile

- I cavi PCI-E avrebbero potuto essere più lunghi

Si ringrazia Enermax per il sample fornitoci.

Seguite il thread ufficiale sul nostro forum.

Staff di HW Legend

![ASRock Radeon RX 7600 XT 16GB Steel Legend OC [RX7600XT-SL-16GO] Cop – ASRock Radeon RX 7600 XT 16GB Steel Legend OC [RX7600XT-SL-16GO]](https://www.hwlegend.tech/wp-content/uploads/2024/02/Cop-ASRock-Radeon-RX-7600-XT-16GB-Steel-Legend-OC-RX7600XT-SL-16GO-150x150.webp)

![INNO3D GeForce RTX 4060 8GB TWIN X2 [N40602-08D6-173051N] Cop – INNO3D GeForce RTX 4060 8GB TWIN X2 [N40602-08D6-173051N]](https://www.hwlegend.tech/wp-content/uploads/2023/12/Cop-INNO3D-GeForce-RTX-4060-8GB-TWIN-X2-N40602-08D6-173051N-150x150.webp)